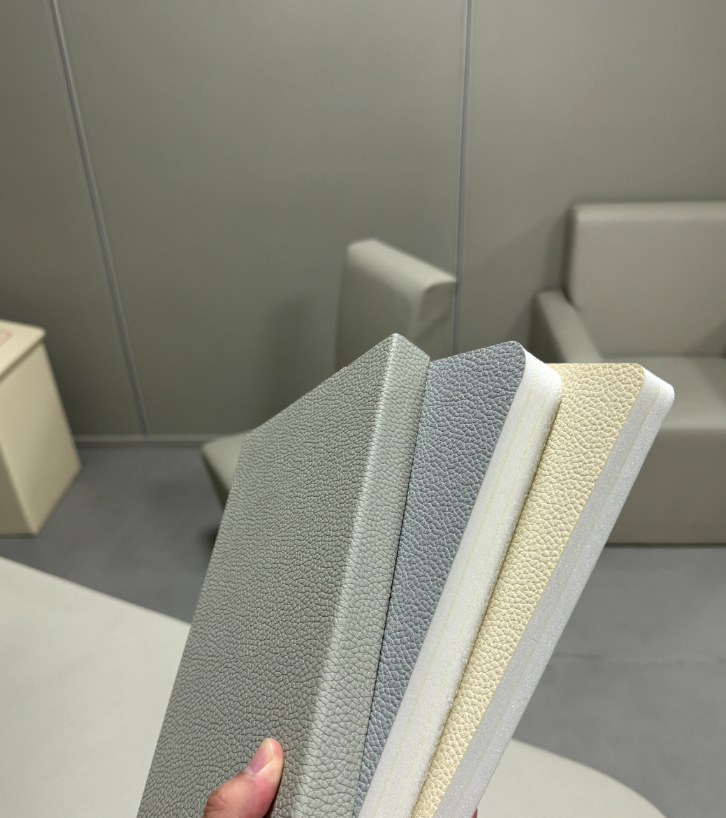

納米棉軟包高溫火復工藝的核心技術要點及操作流程

一、工藝原理與創新優勢

熱壓復合機理

通過高溫(120-140℃)軟化EVA基材與納米棉層,在壓力(≥0.8MPa)下使兩者分子鏈相互滲透融合。

聚氨酯膠粘劑在高溫下激活交聯反應,形成三維網狀結構,提升層間粘結強度。

工藝創新優勢

相比冷貼工藝,剝離強度提升50%以上,有效解決脫層問題;

鋁膜背層熱壓同步復合,增強防潮隔氣性能(透濕率≤5g/m2·24h)。

二、核心工藝流程與參數控制

(1)原料預處理

| 材料 | 處理要求 | 引用來源 |

|---|---|---|

| EVA基材 | 表面電暈處理(達因值≥42) | |

| 納米棉層 | 80℃預熱除濕(含水率≤3%) | |

| 聚氨酯膠粘劑 | 粘度調至1200-1500cps(25℃) |

(2)高溫復合階段

涂布與貼合

雙面刮涂膠水,涂布量40±5g/m2,貼合后靜置5分鐘消泡。

熱壓定型

溫度:120-140℃(根據基材厚度動態調節);

壓力:0.8-1.2MPa,保壓時間30-45秒;

冷卻:水冷輥速降至25℃定型,避免熱應力變形。

(3)后處理強化

熱熔封邊:硅膠收邊條經160℃熱風槍軟化后壓合,實現無縫包覆;

UV固化:對特殊功能層(如抗菌涂層)進行紫外輻照加固。

三、質量缺陷防控措施

| 常見缺陷 | 成因分析 | 解決方案 |

|---|---|---|

| 層間氣泡 | 消泡時間不足或壓力不均 | 預壓輥分段施壓+真空除泡裝置 |

| 邊緣翹曲 | 冷卻速率過快 | 梯度降溫(80℃→50℃→25℃) |

| 膠層老化 | 交聯度不足 | 添加0.5%硅烷偶聯劑KH-550 |

四、工藝驗證標準

物理性能測試

剝離強度:≥4.5N/cm(GB/T 2791-1995);

耐溫性:-30℃~80℃循環20次無分層。

安全合規性

阻燃等級:B1級(GB 8624-2012);

VOC釋放:甲醛≤0.08mg/m3(GB 50325-2020)。

創新應用提示:

借鑒納米壓印工藝中的 “梯度壓力填充”技術,優化基材孔隙滲透性;

采用 聚多巴胺表面修飾法提升膠層生物相容性,適用于醫療場所軟包。

此工藝通過熱力學參數精密控制,實現防撞層與功能層的高效復合,建議每日首件產品進行剝離強度驗證,并定期校準熱壓板溫控系統[[4]]。

管理員

該內容暫無評論